Завод проводит химико-термическую обработку массовых партий зубчатых колес диаметром 50 мм из стали 20 в термическом цехе. Зубчатые колеса поступали в термический цех из механического цеха, а затем вновь возвращались для окончательной обработки в механический цех. (Решение → 21820)

Заказ №38657

Завод проводит химико-термическую обработку массовых партий зубчатых колес диаметром 50 мм из стали 20 в термическом цехе. Зубчатые колеса поступали в термический цех из механического цеха, а затем вновь возвращались для окончательной обработки в механический цех. Для повышения производительности и сокращения длительности производственного цикла завод изменил марку стали и начал выполнять закалку с индукционного нагрева. Это позволило проводить термическую обработку непосредственно в потоке механического цеха. Приведите марку стали, из которой следует изготавливать зубчатые колеса, закаливаемые с индукционного нагрева. Укажите технологический режим обоих процессов термической обработки и сравните их по продолжительности операций.

Термообработка деталей из стали 20

Сталь 20 по химическому составу – углеродистая, по назначению – конструкционная, по качеству –качественная. По структуре эта сталь – доэвтектоидная (исходная структура феррит и перлит), по степени раскисления – спокойная, по содержанию углерода – низкоуглеродистая (содержит в среднем 0,2 % углерода).

Для обеспечения высокой поверхностной твердости (~60 НRC) деталей из стали 20 целесообразно проводить химико-термическую обработку (цементацию) с последующей закалкой и низким отпуском.

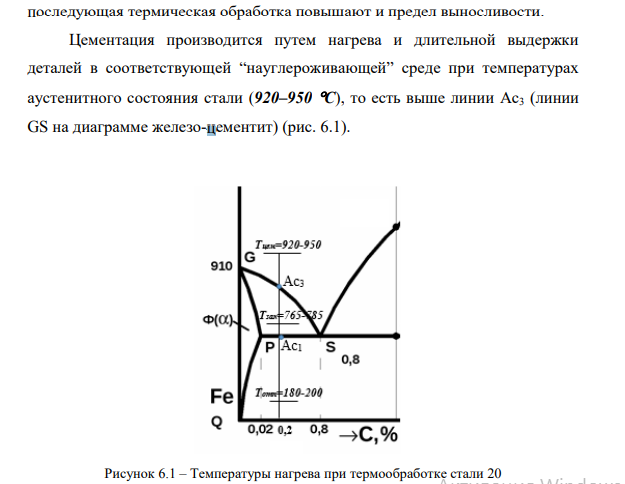

Температура критических точек стали 20, оС: Ac1 = 735, Ac3 = 850.

Цементация – процесс насыщения поверхностного слоя стали углеродом. Цель цементации – получить детали машин с твердой и износоустойчивой поверхностью при сохранении вязкой, выдерживающей динамические нагрузки сердцевины. Цементованные изделия хорошо работают при знакопеременных нагрузках и в условиях трения. Цементация и последующая термическая обработка повышают и предел выносливости. Цементация производится путем нагрева и длительной выдержки деталей в соответствующей “науглероживающей” среде при температурах аустенитного состояния стали (920–950 С), то есть выше линии Ас3 (линии GS на диаграмме железо-цементит) (рис. 6.1).

Длительность цементации зависит от требуемой толщины цементованного слоя и температуры нагрева. В среднем можно принять скорость насыщения углеродом 0,1 мм в час. Таким образом, для получения цементованного слоя толщиной 1 мм необходима выдержка 10 часов.

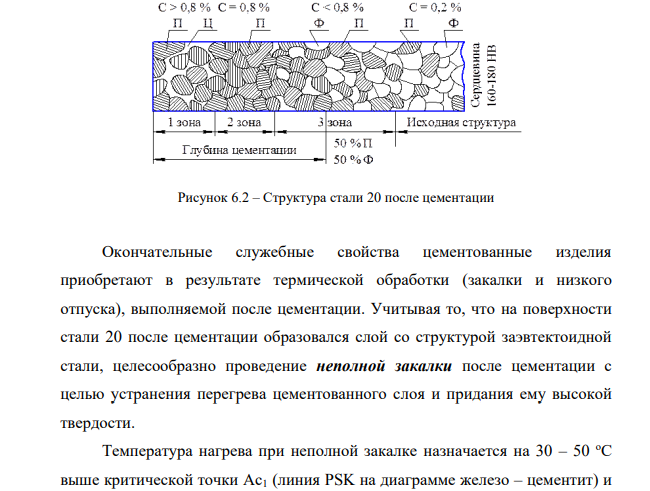

В исходном состоянии сталь 20 имеет структуру доэвтектоидной стали – феррит и перлит. При ХТО происходит нагрев стали до температур выше Ас3, при этом феррито-перлитная структура превращается полностью в аустенит. Одновременно происходит насыщение поверхностного слоя стали углеродом, в результате чего после охлаждения структура цементованной стали будет иметь 3 различные зоны (рис. 6.2)

Окончательные служебные свойства цементованные изделия приобретают в результате термической обработки (закалки и низкого отпуска), выполняемой после цементации. Учитывая то, что на поверхности стали 20 после цементации образовался слой со структурой заэвтектоидной стали, целесообразно проведение неполной закалки после цементации с целью устранения перегрева цементованного слоя и придания ему высокой твердости.

Температура нагрева при неполной закалке назначается на 30 – 50 оС выше критической точки Ас1 (линия PSK на диаграмме железо – цементит) и составит: Тн = Ас1 + (30 – 50 оС) Тн = 735 + (30 – 50 оС) = 765 – 785 оС.

Длительность выдержки при температуре закалки – 1 мин на 1 мм сечения для углеродистых сталей, для детали сечением 50 мм составит 50 мин.

- Можно ли при стандартных условиях провести следующую реакцию в прямом направлении: Cu2+ + Zn = Cu + Zn2+

- Учитывая, что в своем последнем слове подсудимый Керимов коснулся обстоятельств, имеющих существенное значение для правильного разрешения дела, мог ли суд во время произнесение последнего слова задать ему вопросы для уточнения этих обстоятельств?

- Укажите реакции, в которых азот окисляется, восстанавливается, не изменяет степени окисления.

- В цехе механической обработки изготовлено 720 деталей за месяц. Затраты составили: - на материалы – 790 тыс.руб.; - возвратные отходы – 250 тыс.руб.; - вспомогательные материалы – 160 тыс.руб.; - топливо и энергия на технологические нужды – 75 тыс.руб.; - основная зарплата производственных рабочих – 45 тыс.руб.; - дополнительная зарплаты производственных рабочих – 110 % от основной зарплаты;

- Вычислить ЭДС медно-цинкового гальванического элемента, в котором концентрации ионов хрома и цинка соответственно равны 0,1 и 0,01 моль/дм3 *в условии опечатка, дан медно-цинковый ГЭ, а концентрации цинка и хрома, примем, что концентрация ионов меди равна 0,1М

- Какие нарушения уголовно-процессуального закона допущены судом Согласно статье 297 УПК РФ, Приговор суда должен быть законным, обоснованным и справедливым.

- Определите величину и знак заряда перечисленных ниже комплексных ионов: [Cr(H2O)4Cl2]; [Pt(NH3)3Cl3]; [Ag(CN)2]; [Co(NO2)6]; [Cr(NH3)5Cl]; [PtCl6], имея в виду, что комплексообразователями

- Издатель имеет контракт с автором на издание его книги. Ниже представлена последовательность (упрощенная) процессов, приводящая к реализации проекта издания книги.

- Валентные электроны атома химического элемента характеризуются следующим набором квантовых чисел n, l, ml и mS соответственно: 3, 2, 2, +1/2; 4, 0, 0, +1/2; 4, 0, 0, -1/2. О каком элементе идет речь?

- .Написать уравнения реакция взаимодействия амфотерных гидроксидов Al(OH)3 и Zn(OH)2 с кислотами и щелочами. Назвать продукты реакции.

- Рассчитайте ликвидационную стоимость предприятия, исходя из следующих данных: Данные балансового отчета: Актив: Пассив: Основные средства 11500 Собственный капитал 9000 Запасы 1400 Краткосрочный долг 4000 Дебиторская задолженность 1600

- Какие из предложенных солей (NH4)3PO4, К2СO3, СrСl3 гидролизуются только по катиону. Напишите молекулярное и ионномолекулярное уравнения всех возможных ступеней гидролиза этой соли.

- Задание 102 102. Определите массовую долю (%) кремния в сплаве, если при фотометрировании эмиссионных спектров были получены следующие результаты.

- Реакции выражаются схемами: а) P + KClO3P2O5 + KCl; б) MnO2 + HCl Cl2 + MnCl2 + H2O;