Автоматизация производства приготовления смол

1 Описание технологического процесса и его аппаратурного оформления, регламент технологического процесса

Получение бакелитов

жидких основано на реакции поликонденсации

фенола с избытком формальдегида

в присутствии щелочного

Поликонденсации фенола с формальдегидом – сложная совокупность последовательных и параллельных реакций. Наиболее типичные и многократно повторяющиеся – присоединение формальдегида к фенолу, при этом получается смесь фенолоспиртов.

Общее уравнение полимеризации может быть представлено следующим образом: [ 1 ]

(m+n+1)C6H5OH + (2n+m) CH2O → H - [-C6H2(OH) (CH2OH) - CH2-]n- - [-C6H2(OH) – CH2-]m – C6H4OH + (n + m) H2O

где: n – среднее число звеньев, содержащих метилольную группу;

m – среднее число звеньев, не содержащих метилольную группу.

Получение бакелита жидкого осуществляется периодическим способом.

Технологический процесс производства БЖ-3 состоит из следующих стадий:

- Прием, хранение, транспортирование сырья;

- Стадия приготовления раствора поликонденсации фенола с формалином и введение катализатора;

- Стадия поликонденсации;

- Стадия вакуум – сушки;

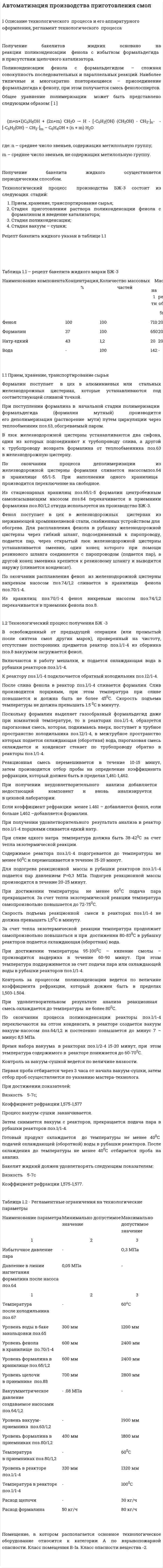

Рецепт бакелита жидкого указан в таблице 1.1

Таблица 1.1 – рецепт бакелита жидкого марки БЖ-3

Наименование компонента |

Концентрация, % |

Количество массовых частей |

Масса, кг | ||

на 1 тн |

для реактора, объемом | ||||

5м3 |

3м3 | ||||

|

Фенол |

100 |

100 |

710 |

2000 |

1200 |

Формалин |

37 |

100 |

650 |

2000 |

1200 |

Натр едкий |

43 |

1,2 |

20 |

20 |

12.2 |

Вода |

- |

100 |

142 |

- |

- |

1.1 Прием, хранение, транспортирование сырья

Формалин поступает в цех в алюминиевых или стальных железнодорожных цистернах, которые устанавливаются под соответствующей сливной точкой.

При поступлении формалина в начальной стадии полимеризации формальдегида (формалин мутный) производится его деполимеризация (растворение мути) путем циркуляции через теплообменник поз.63, обогреваемый паром.

В люк железнодорожной цистерны устанавливаются два сифона, один из которых подсоединяют к трубопроводу слива, а другой к трубопроводу возврата формалина от теплообменника поз.63 в железнодорожную цистерну.

По окончании процесса деполимеризации из железнодорожной цистерны формалин сливается насосомпоз.64 в хранилище 65/1-5. При наполнении одного хранилища производится переключение на свободное.

Из стационарных хранилищ поз.65/1-5 формалин центробежным самовсасывающим насосом поз.64 перекачивается в приемники формалина поз.80/1,2 откуда используется на производство БЖ-3.

Фенол поступает в цех в

По окончании расплавления фенол из железнодорожной цистерны вихревым насосом поз.74/1,2 сливается в хранилища фенола поз.70/1-4.

Из хранилищ поз.70/1-4 фенол вихревым насосом поз.74/1,2 перекачивается в приемник фенола поз.8.

1.2 Технологический процесс получения БЖ -3

В освобожденный от предыдущей операции (или промытый после синтеза смол других марок), проверенный на чистоту, отсутствие посторонних предметов реактор поз.1/1-4 из сборника поз.8 вакуумом загружается фенол.

Включаются в работу мешалки, и подается охлаждающая вода в рубашки реакторов поз.1/1-4.

К реактору поз.1/1-4 подключается обратный холодильник поз.12/1-4.

После слива фенола в реактор поз.1/1-4 сливается формалин. Слив производится порциями, при этом температура при сливе повышается и должна быть не более 450С. Скорость подъема температуры не должна превышать 1.5 0С в минуту.

Поскольку формалин выделяет газообразный формальдегид даже при комнатной температуре, то в реакторах поз.1/1-4, образуется парогазовая смесь, которая, поднимаясь вверх, поступает в трубное пространство холодильника поз.12/1-4, в межтрубное пространство которых подается охлаждающая (оборотная) вода, парогазовая смесь охлаждается и конденсат стекает по трубопроводу обратно в реакторы поз.1/1-4.

Реакционная смесь перемешивается в течение 10-15 минут, затем производится отбор пробы на определение коэффициента рефракции, который должен быть в пределах 1,461-1,462.

При получении

Если коэффициент рефракции менее 1.461 – добавляется фенол, если больше 1,462 –добавляется формалин.

При получении удовлетворительного результата анализа в реактор поз.1/1-4 порциями сливается едкий натр.

При сливе едкого натра температура должна быть 38-420С за счет тепла экзотермической реакции.

Содержимое реактора поз.1/1-4 подогревается до температуры не менее 600С и перемешивается в течение 15-20 минут.

Для подогрева реакционной массы в рубашки реакторов поз.1/1-4 подается пар давлением Р=0,3 МПа. Подогрев реакционной массы производится в течение 20-25 минут.

При достижении температуры не менее 600С подача пара прекращается. За счет тепла экзотермической реакции температура самопроизвольно повышается до 72-750С.

Скорость подъема реакционной смеси в реакторах поз.1/1-4 не должна превышать 1,50С в минуту.

За счет тепла экзотермической реакции температура продолжает самопроизвольно повышаться и при достижении 80-830С в рубашку реакторов подается охлаждающая (оборотная) вода.

При достижении температуры 95-1000С – кипение смолы – производится выдержка в течение 60-90 минут. При этом температура поддерживается за счет подачи пара или охлаждающей воды в рубашки реакторов поз.1/1-4.

Контроль за процессом поликонденсации ведется по величине коэффициента рефракции, который дожжен быть в пределах 1,503-1.504.

При удовлетворительном результате анализа реакционная смесь охлаждается до температуры не более 800С.

По окончании процесса поликонденсации реакторы поз.1/1-4 переключаются на отгон конденсата, в реакторе создается вакуум вакуум-насосом поз.64/1,2 и постепенно повышается до минус 7 – минус 8,5 МПа.

Время набора вакуума в реакторах поз.1/2-4 15-20 минут, при этом температура содержимого в реакторе понижается до 60-700С.

Контроль за вакуум-сушкой ведется по величине вязкости.

Первая проба отбирается через 3 часа от начала вакуум-сушки, затем отбор проб осуществляется по указанию мастера-технолога.

При достижении показателей:

Вязкость 5-7с;

Коэффициент рефракции 1,575-1,577

Процесс вакуум-сушки заканчивается.

Затем снимается вакуум с реакторов, прекращается подача пара в рубашки реакторов поз.1/1-4.

Готовый продукт охлаждается до температуры не менее 400С подачей охлаждающей (оборотной) воды в рубашки реакторов. После охлаждения до температуры не менее 400С отбирается проба на анализ.

Бакелит жидкий должен удовлетворять следующим показателям:

Вязкость 5-7с

Коэффициент рефракции 1,575-1,577.

Таблица 1.2 - Регламентные ограничения на технологические параметры

Наименование параметра |

Минимально допустимое значение |

Максимально допустимое значение |

1 |

2 |

3 |

Избыточное давление пара |

- |

О,3 МПа |

Давление в линии нагнетания формалина после насоса поз.64 |

0,05 МПа |

- |

1 |

2 |

3 |

Температура после холодильника поз.67 |

- |

60оС |

Уровень воды в баке закольцовки поз.65 |

300 мм |

1200 мм |

Уровень фенола в хранилище по.70/1-4 |

600 мм |

2400 мм |

Уровень формалина в хранилище поз.65/1,2 |

600 мм |

2400 мм |

Уровень щелочи в приемнике поз.88 |

700 мм |

2800 мм |

Вакуумметрическое давление создаваемое насосами поз.64/1,2 |

- .08 МПа |

- |

Уровень вакуум-приемника поз.63/1,2 |

- |

1900 мм |

Уровень формалина в приемниках поз.80/1,2 |

400 мм |

1800 мм |

Температура в приемниках поз.80/1,2 |

- |

600С |

Уровень в реакторе поз.1/1-4 |

330 мм |

1320 мм |

Температура в реакторе поз.1/1-4 |

- |

1000С |

Расход щелочи |

- |

30 кг/ч |

Расход формалина |

50 кг/ч |

80 кг/ч |

Помещение, в котором располагается основное технологическое оборудование относится к категории А по взрывопожарной опасности. Класс помещения В-Iа. Класс опасности вещества -2.

- Автоматизация производственных процессов

- Автоматизация процесса оптимизации налогового бремени коммерческого предприятия

- Автоматизация процесса парообразования в котле

- Автоматизация процесса парообразования в котле ДКВР-20-13

- Автоматизация процесса тестирования, защита от изменения, подмены и перехвата при передаче данных и от беспрепятственного физического ко

- Автоматизация процесса управления персоналом на примере ООО Цифроград

- Автоматизация процесса учета персонала в компании «Центр Кадровых Технологий»

- Автоматизация комплекса задач по управлению движимым имуществом

- Автоматизация лабораторной установки "Фотоэлектрическая станция"

- Автоматизация маршрута приема зерна с ж/д транспорта

- Автоматизация мойки насосов

- Автоматизация ООО «ЖилкомСервис»

- Автоматизация печи дожига газов

- Автоматизация продаж